- 特殊用途向

パッド印刷用インキ

1.パッド印刷とは

パッド印刷は、凹版上のインキをいったん柔らかいシリコーンラバー製のパッドに転移させ、次にパッドを被印刷物に押しつけてパッド上のインキを転移させ、印刷を完了させる印刷方式である。

従って、凹版を使った一種のオフセット印刷ということができる。

パッド印刷用インキは、この印刷方式で使用されるインキの総称であり、一般のパッド印刷用インキを使った印刷物が、特別の機能性を示すわけではない。

一般のパッド印刷用インキは、加飾用インキである。これとは別に、機能性を持ったパッド印刷用インキがある。

2.パッド印刷の特長と短所

パッド印刷では、印刷媒体として柔らかいパッドを使う。

この為、立体物へ直接印刷をする際の形状的な制約が少なく、曲面にも簡単に印刷できる。

これが他の印刷方法では実現できないパッド印刷の一番の特長である。

三次曲面や、凹部の内面、階段状の面にも印刷できるし、お菓子や果物のような柔らかいものや、素焼きの陶器や卵のように脆いものにも直接印刷できる。

パッド印刷は印刷精度や再現性の良さを生かして、立体物への繊細な絵柄の印刷ができる。

またウェット・オン・ウェットが可能である性質を利用して、4色分解によるカラー印刷も実現している。

一方、パッド印刷の欠点としては、隠蔽性がスクリーン印刷より劣ることや、広い面積のベタ面への印刷がやや難しいことなどがある。

しかし隠蔽性は2度刷り、3度刷りをするか、または最新の厚膜パッド印刷機を使用することで対処できる。

ベタ面は網かけである程度は対処できる。

3.パッド印刷システム

パッド印刷は、古くはタコ印刷とも呼ばれ、ドイツ語名称であるタンポ印刷としても知られている。

時計の文字盤などの印刷に、ゼラチン製のパッドが使われていたが、1970年代に入って、耐久性、印刷性に優れた室温硬化型のシリコーンラバー製のパッドが使われ初めてから、プラスチックの曲面印刷の方式として普及するようになった。

日本でも1980年代以降、スクリーン印刷の一部と競合しながら、曲面印刷の特長を生かし広く使われるようになった。

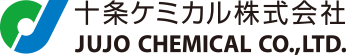

図1に、詳細なパッド印刷の印刷工程を示す。

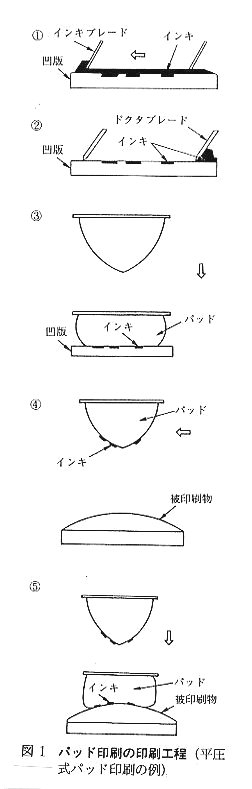

写真1 に標準的なパッド印刷機の例を示す。

写真2 は高速印刷用インキポット式パッド印刷機である。

インキポット式はインキ容器(ポット)が密閉されるので、インキの粘度管理が不要で、溶剤臭も少ない。

版上のインキをほとんど使いきる事ができるなどの特長を持っている。

又高速印刷用機は、機構上高速でもパッドの振動がなく、高速印刷(最大100回/分)の自動機やインライン仕様に適している。

これよりも更に高速な印刷機としては、ロータリー式パッド印刷機が使用されている。

パッドの素材(シリコーンラバー)の性質としては、版からインキをパッド面に移し取るインキ乗り性、溶剤分を吸収してインキの粘度を上げることのできる性質、そのインキを完全に被印刷物に転移させる適度な離型性、被印刷面の形状に完全にフィットできる柔軟性、繰り返しの印刷に耐える十分な摩擦耐久性などを必要とする。

印刷がきれいに仕上がるためのインキの性質としては、版からパッド表面への転移性が良く、パッドが版から離れ、被印刷物に押しつけられるまでの間に粘着性が上がり、パッドにインキが残らず完全に被印刷物に転移する性質を持つものが好ましい。

また、パッド上ではじきが発生しない、パッド上にインキが残りにくい、静電気によるヒゲ(糸引き)が出にくいものが好ましい。

印刷に際しては、様々な被印刷物表面に対して、十分な接着性と、必要な物性を得られるようなインキを選択することが重要である。

4.パッド印刷用インキの分類

パッド印刷用インキも一般の印刷インキと同様に、いろいろな分類の仕方がある。

(1)乾燥方式による分類

蒸発乾燥型、二液反応型、UV硬化型の3種類がある。

蒸発乾燥型はもっとも一般的な方式でありインキの種類も多い。二液反応型は蒸発乾燥型では接着性や物性が不足する用途に使用される。

これらの乾燥方式では溶剤を使用するため作業環境面での注意が必要である。

この対策として、UV硬化型が開発された。

UV硬化型は一般のオープンタイプの印刷機においても、インキの粘度管理が不要であるなどの利点がある。

しかしパッドへの溶剤吸収による印刷作業性の確保ができないので、代わりにインキ皿の加熱装置を備えた専用印刷機を必要とする。

インキ皿の上で暖められ粘度が低くなったインキは、パッド上では冷却され粘度が上がる。

これにより溶剤を使用しなくても印刷作業性を確保することができる。

(2)被印刷物による分類

一般プラスチック用(ABS、硬質塩ビ、アクリル、ポリカーボネート等)、スチロール用、ポリウレタン用、ナイロン用、ゴルフボール用、ポリエステル用、処理ポリオレフィン用、熱硬化性樹脂用、特殊エンプラ用、金属用、ガラス用など多種類のインキシリーズがある。

(3)印刷機による分類

オープンタイプの印刷機で使用する一般用インキのほかに、インキポット式印刷機用のインキやロータリー式印刷機用のインキがある。

(4)機能性による分類

加飾用以外の機能性パッド印刷用インキの例としては、昇華性インキがポリアセタール成形品の含浸印刷に使用される。

又セラミックや光学部品に機能性のインキ(ペースト)を印刷する例も見られる。

食品用のインキ(天然又は合成)も一種の機能性インキである。

食品への印刷においては、食品衛生法の規制により、食品又は食品添加物だけで構成されたインキが使用される。

5.パッド印刷用インキの組成

パッド印刷用インキの組成は、一般の印刷用インキ、特にスクリーン印刷用インキとほとんど同じである。

そのためスクリーン印刷用インキがパッド印刷に流用されることがあるが、全てのスクリーン印刷用インキがパッド印刷で使用したときに良好な印刷作業性や耐用性を示すわけではないので、注意を要する。

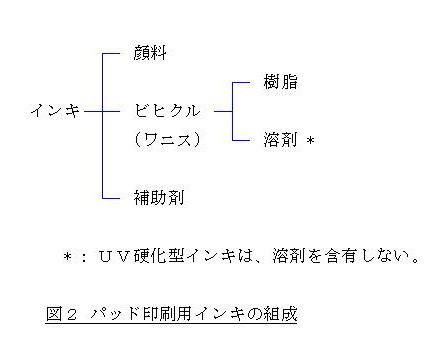

図2に、パッド印刷用インキの一般的組成を示す。

(1)顔料

パッド印刷の場合、黒生地など濃色の被印刷物に印刷する事が多く、顔料の隠蔽性が問題になる。

工業製品では、調色インキとして使用される場合も多いので、調色安定性の良い顔料が要求される。

印刷物が屋外で使用される場合には、耐候性が問題になる。

インキメーカーは、これらの性能を満足する顔料を選択し、使用している。各色に用いられる代表的な顔料は次の通りである。

白色顔料は酸化チタン、銀色顔料はアルミペーストが使用される。

金色顔料のブロンズ粉は安定性に問題があり工業用にはほとんど使用されない。

代わりに銀色と透明黄色の調色により金色を作るのが一般的である。

黄色系及び赤色系では、昔は隠蔽性の優れた鉛性顔料が用いられたが、毒性の問題があり現在では使用されない。

代わりに有機顔料の粒子形状を変えて隠蔽性を改良したものが使用されている。

パッド印刷は玩具や直接手に触れる日用品の印刷に使われるケースも多く、顔料の安全性は大きな問題となる。

玩具に使用する場合には、社団法人日本玩具協会が制定した「玩具安全基準(ST基準)」の第3部「化学的特性」に基づいて製造されたインキを使用することをお奨めする。

このST基準は、食品衛生法第29条に規定する「おもちゃへの準用規制」に対応しているが、平成8年の改訂によって「ヨーロッパ玩具安全基準(EN71-3)」にも対応するようになった。

この改正により、今まで国内では問題にならなかったバリウムの溶出基準(1000ppm)が入ってきているので注意を要する。

また玩具が輸出される場合には輸出先の国内基準を考慮する必要がある。

その他の色では、藍色及び緑色にはフタロシアニン系顔料、黒色にはカーボンブラックが使用されている。

又一般には隠蔽性の良い顔料が使用されるが、透明色には透明性の良い顔料を使用する。

蛍光顔料、パール顔料、蓄光顔料などの機能性顔料が使われる事もある。

二液反応型インキは、焼き付け乾燥を行う事が多いので、耐熱性に優れた顔料が使われる。

UV硬化型インキに使用する顔料も蒸発乾燥型用とほぼ同じだが、UV硬化型インキは隠蔽性を上げるとインキの硬化性が低下するため、蒸発乾燥型と同等の隠蔽性は得られない。

(2)ビヒクル(ワニス)

ビヒクルは、蒸発乾燥型では樹脂を溶剤に溶解したものが使用される。

樹脂分の比率は25〜50%程度である。

二液反応型インキの主剤及び硬化剤も同様であるが、硬化剤には溶剤を含有しない液状樹脂を使用する場合もある。

UV硬化型では、反応性オリゴマーをモノマー(反応性希釈剤)に溶解したものが使用される。

溶剤を使用しないので、成分の全てが皮膜形成物質となる。

(3)樹脂

インキの被印刷物への接着性及び皮膜物性は樹脂成分によって決まる。

- 一般プラスチック用 ABS、硬質塩ビ、アクリル、ポリカーボネートなどのプラスチックの素地面に加えて、プラスチック塗装面なども印刷対象となる。

- インキの種類がもっとも多い用途であり、蒸発乾燥型のアクリル樹脂、ビニール樹脂などが使われる。

- これらの樹脂にはいろいろな性質をもったグレードがあり、光沢などの仕上がり、必要な物性や印刷作業性などを考慮して樹脂が選択される。

- 蒸発乾燥型では物性が不足する用途には、二液反応型のエポキシ樹脂やウレタン樹脂が使用される。

- UV硬化型樹脂が使用されることもある。

- スチロール用 スチロール系素材(PS、HI-PS、ASなど)はインキの接着性、素材の耐溶剤性などに難があり、樹脂及び溶剤の選択には注意を要する。

- 主にアクリル樹脂が使用される。

- UV硬化型樹脂も使用される。

- ポリウレタン、ポリエステルエラストマー用 これらは柔軟性の優れた材質で、インキ皮膜の柔軟性が悪いとひび割れなどのトラブルを起こす事がある。

- 柔軟性がありかつ強靭な皮膜を形成する、二液反応型のウレタン樹脂が使用される。

- ナイロン、ゴルフボール、PBT用 ナイロン成形品は、工業用に使用され高度な物性が要求される。

- ゴルフボールの表面はウレタン塗装面であり、接着性と皮膜強度が要求される。

- PBT材はインキの接着性に難がある材質である。

- これらの材質には、二液反応型のエポキシ樹脂やウレタン樹脂が使用される。

- ポリエステル用PETボトルなどのポリエステル材用のインキは、未処理材用にはポリエステル樹脂を使用する。

- 処理PET材には、一般プラスチック用のインキが使用できる。

- 処理ポリオレフィン用 ポリエチレン(PE)やポリプロピレン(PP)などのポリオレフィン類は、インキの接着性に難がある材質なので前処理が必要である。

- この前処理には、コロナ放電処理、フレーム処理、プライマー塗布などの方法がある。

- 工業用には物性の優れた二液型のエポキシ樹脂やウレタン樹脂が使用される。

- 雑貨類への印刷には、塩素化ポリオレフィン樹脂を使用した蒸発乾燥型インキが使用される。

- 処理PEボトルの印刷に、UV硬化型樹脂が使用されるケースがある。

- ポリオレフィン類の中でもポリアセタール材は特に接着性に難がある。

- 焼付けタイプの特殊2液反応型樹脂を使用する。

- 熱硬化性樹脂、特殊エンプラ、金属用 熱硬化性樹脂(エポキシ、フェノール、FRPなど)、特殊エンジニアリングプラスチック(PPS、液晶ポリマー)、金属(素地、メッキ面、塗装面)、ガラス、及びセラミックなどの素材は、接着性に難があり、かつ高度な皮膜物性が要求される。

- 二液型のエポキシ樹脂やウレタン樹脂が使用される。

- 更に高度な皮膜物性を得るためには、高温で焼き付ける必要がある。

(4)溶剤

一般の印刷インキ用の溶剤に要求される性質としては、樹脂を良く溶かし、版上での乾燥が遅く、被印刷物表面を良く濡らし、印刷後は素速く乾燥し、低臭性で毒性がないことである。

パッド印刷ではこれらに加えて、パッドへの適度な吸収性が、印刷がきれいに仕上がるための重要な要素である。

パッドが版から離れ被印刷物に押しつけられるまでの間に、溶剤がパッドに吸収されインキの粘着性が適度に上がらなくてはならない。

一般には吸収の良い溶剤(芳香族炭化水素など)と、吸収のあまり良くない溶剤(エステル系、ケトン系など)を混合して吸収性を調整する。

吸収の良い溶剤だけでは、パッド上でインキの粘度が上がりすぎて乾燥したのに近い状態になり、被印刷物に転移しなくなる。

逆に吸収の悪い溶剤だけでは、パッドへのインキ残りが発生し印刷物がムラになるなどの外観不良となる。

溶剤を使用しないUV硬化型インキの印刷作業性については、前に述べた。

(5)補助剤

補助剤としては、消泡剤、はじき防止剤、流動性調整剤、顔料分散剤、スリップ剤、艶消剤などが必要に応じて使用される。

UV硬化型インキでは、これらに加えて光重合開始剤(増感剤)や重合禁止剤などが使われる。

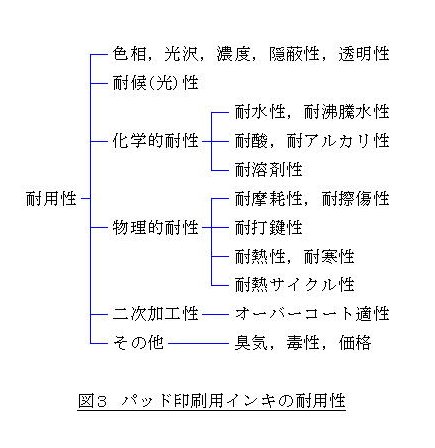

6.パッド印刷用インキの耐用性

パッド印刷は工業製品に使用される事が多いので、被印刷物への接着性のほかにも多種多様な耐用性が要求される。

図3に、主な耐用性を示した。

電気製品や自動車部品への印刷では、製品の品質規格を満足できる様充分注意してインキを選択する必要がある。

印刷だけでは物性が不足する場合に、オーバーコートクリアーの塗布により強度を確保する事がある。

参考文献

- 機能性インキの開発と応用(株)シーエムシー(1997.8)

- その他